恭喜广东粤电滨海湾能源有限公司#3燃气轮发电机组C级检修项目顺利竣工。该项目凭借创新施工工艺与可靠设备保障,成功攻克复杂工况难题,更因采用“同步顶升+分级顶升+同步顶推”复合工艺工法,成为此类机组检修的全球首例实践,为能源行业大型设备检修提供了全新技术范式。

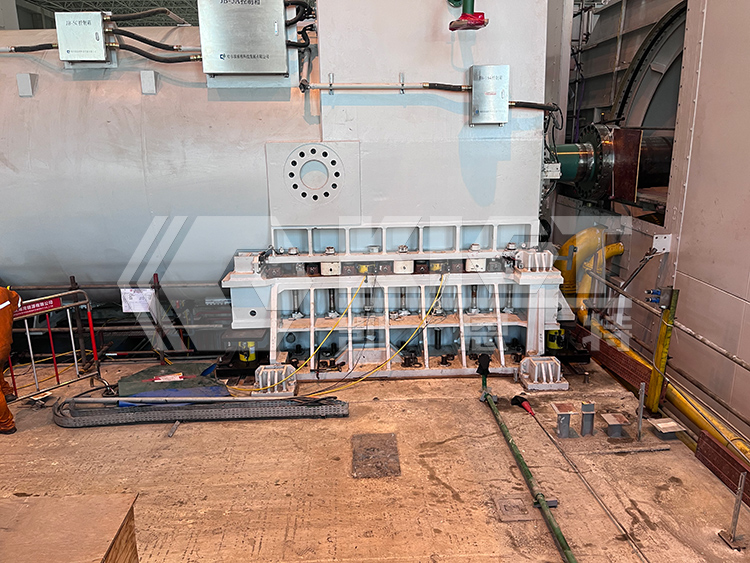

此次检修的发电机组总重量达505吨,施工难度堪称行业标杆。一方面,机组基础结构复杂,受力点分布不均,对顶升、滑移过程中的受力平衡提出极高要求;另一方面,项目全程处于有限空间内作业,操作空间受限、视野条件不佳,进一步增加了施工精度与安全管控的难度。为破解上述难题,项目团队经过多轮方案论证,最终确定采用三种工艺工法协同作业,而核心设备则选用凯恩特8点变频同步液压控制系统,为施工全程提供稳定技术支撑。

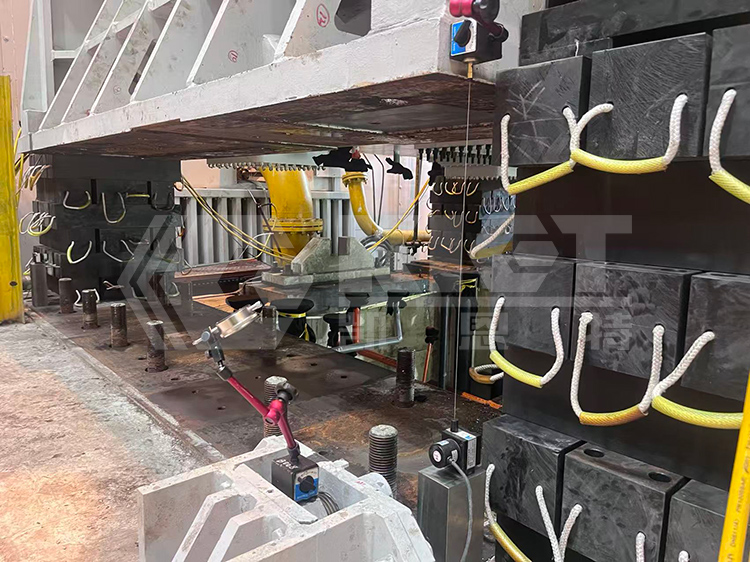

这套定制化液压控制系统配置全面、性能优异,精准匹配项目复杂工况需求。其中,顶升环节配备8组CLP-FB-1002系列超薄外环螺纹自锁液压千斤顶与8组KET-RK-FB-10010型顶升液压千斤顶,双重千斤顶组合既保障了顶升力的充足供给,又依托外环自锁功能实现了作业过程中的安全锁止,有效规避有限空间内的安全风险;同时配套256块高分子标准垫块,为分级顶升过程中的支撑定位提供可靠保障,确保每一级顶升后的机组姿态稳定。滑移环节则采用2组TL-90T-650推拉千斤顶,配合同步控制系统实现机组的平稳移位。

施工全过程中,凯恩特8点变频同步液压控制系统展现出卓越的综合性能。系统全程运行稳定可靠,无任何故障停机情况,持续作业流畅性拉满;凭借高精度变频控制技术,实现了对各千斤顶动作的精准同步管控,定位精度远超行业常规标准,有效避免了机组因受力不均、姿态偏移造成的设备损伤。正是这套系统的高效赋能,项目团队得以在复杂工况下精准把控施工节奏,最终确保检修工程按工期顺利竣工,圆满完成#3燃气轮发电机组的检修任务。

此次项目的成功落地,不仅验证了凯恩特同步液压系统在大型重载设备检修领域的核心竞争力,更开创了复杂工况下多工艺协同检修的全球先例,为后续同类能源设备检修项目提供了可复制、可推广的施工经验。